CORSO DI FISICA TECNICA

ANNO 2001-2002

PROF. ANGELO FARINA

FACOLTA’ DI INGEGNERIA – UNIVERSITA’ DEGLI STUDI DI PARMA

Il moto dei fluidi

in un condotto

In questa lezione ci si prefigge lo scopo di illustrare il moto dei fluidi in un condotto e di enunciarne le leggi che lo governano. Partendo dall’esperimento che ne ha determinato la scoperta, si faranno cenni alla teoria dei modelli attraverso esempi ed infine si porterà l’attenzione sul diagramma di Moody: strumento utile per la risoluzione di esercizi.

1.

Esperimento di Reynolds

A

R V![]()

![]()

![]()

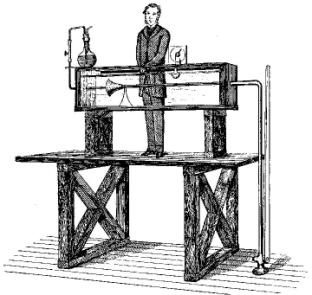

Fig. 1 –

L’impianto costruito da Reynolds

Nel 1880 un ingegnere inglese Osborne Reynolds affrontò il problema del moto dei fluidi in un condotto cercando, con l’ausilio di esperimenti, di definire le leggi che lo governano.

L’apparecchiatura usata consisteva in una cassa, riempita con acqua, dalle pareti di vetro lunga 1,8 m, larga 0,45 m ed altrettanto alta. All’interno pose un tubo di vetro con un imbuto di legno verniciato e perfettamente collimante con il bordo del tubo. Come si può osservare dall’illustrazione il tubo prosegue al di fuori della cassa, scende al di sotto del piano della vasca fino ad arrivare a una valvola V azionabile tramite una lunga leva. Dal lato opposto, all’esterno della cassa, è situata un’ampolla A che contiene liquido colorato ed è collegata mediante un condotto che termina ad ugello all’interno dell’imbuto di legno (la sezione del condotto è mostrata in fig. 2).

L’ immissione del liquido colorato nel condotto viene regolata tramite un rubinetto R. All’apertura della valvola V all’interno del tubo si crea un flusso d’acqua. Tale flusso può essere colorato agendo sul rubinetto R che permette il rilascio del colorante.

In questo modo Reynolds riuscì ad osservare le caratteristiche del moto dell’acqua nel condotto, egli rilevò che aprendo lentamente la valvola l’acqua scorreva nel condotto in modo lineare, aprendo invece, la valvola velocemente l’acqua compiva vortici e gorghi all’interno del condotto.

2.

Moto dei fluidi

In base alle osservazioni effettuate, Reynolds distinse due tipi diversi di moto di un fluido viscoso all'interno di un condotto che, successivamente, furono definiti rispettivamente regime laminare e regime turbolento.

Nel regime laminare le particelle del fluido scorrono seguendo linee di flusso lineari, è come se il fluido venisse sudiviso in cilindri concentrici di “spessore“ infinitesimo che scorrono l’uno dentro l’altro.

Il regime turbolento si ottiene aumentando la velocità del flusso che si rompe in una serie di gorghi non perfettamente prevedibili neppure con le moderne teorie.

Ogni fluido presenta una velocità wc alla quale avviene la transizione da un regime all’altro. Tale valore è stato definito velocità critica ed è funzione della densità r, della viscosità dinamica m del fluido e del diametro D del condotto tramite un fattore di proporzionalità.

![]() (1)

(1)

Reynolds verificò che tale fattore si mantiene costante per ogni tipo di fluido e di condotto, il suo valore venne definito, in suo onore, numero di Reynolds e si indica con Re. Esplicitando la (1) rispetto a Re otteniamo:

![]() (2)

(2)

La stessa formula può essere riscritta indicando la viscosità cinematica n come rapporto tra la densità r e viscosità dinamica m.

![]() (3)

(3)

In funzione dei valori che Re può assumere si possono definire quattro intervalli secondo i quali varia il moto di un fluido:

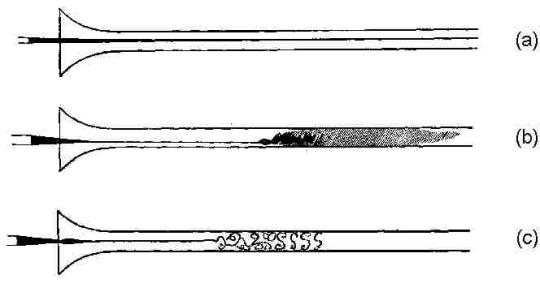

v Re < 2100 : il moto è sicuramente laminare (a)

v 2100 < Re < 2500 o 3500 < Re < 4300 : regime metastabile, il fluido man-tiene il suo moto se non è disturbato

v 2500 < Re < 3500 : regime instabile o di transizione, il fluido passa continuamente da moto laminare a turbolento. Solitamente si cerca di evitare di far lavorare un fluido in questa zona. (b)

v Re > 4300 : il moto è sicuramente turbolento (c)

Fig.

2 – Disegni di Reynolds sui vari tipi di moto nel tubo

Analizziamo ora dal punto di vista energetico il sistema fluido-condotto considerando due sezioni S1 e S2. In generale l’equazione che esprime il bilancio di un sistema aperto è:

![]() (4)

(4)

Abbiamo aggiunto il termine R, per tener conto delle perdite di carico che si verificano tra le due sezioni in esame.

R è funzione, secondo la (5), di un numero puro x, definito fattore d’attrito (a volte viene indicato anche con i simboli f, l, CF, CX) che è la rappresentazione adimensionale delle perdite di carico.

![]() (5)

(5)

Consideriamo il caso di un condotto cilindrico orizzontale con le sezioni S1 e S2 poste a distanza L tra loro ed entrambe di diametro D, con queste ipotesi la velocità media è la stessa in entrata e in uscita (w1 = w2) e la differenza di quota è nulla come il lavoro (z1 = z2, l = 0). A fronte di quanto sopra la (4) si riduce a:

![]() (6)

(6)

eguagliando la (5) e la (6) ed esplicitando x

![]() (7)

(7)

ricordando la formula della parabola di Poiseuille delle velocità:

![]() (8)

(8)

![]() (9)

(9)

ora possiamo sostituire la (9) nella (7) ricordando la (2):

(10)

(10)

Abbiamo dunque legato con una relazione funzionale i due numeri puri x e Re.

Lo sfigmomanometro

Il passaggio da moto laminare a turbolento è

alla base del funzionamento dello sfigmomanometro, strumento usato per misurare

la pressione arteriosa.

Un manicotto in gomma viene avvolto attorno ad un braccio del paziente. Immettendo gradualmente aria nel manicotto viene compressa un’arteria radiale. Alla diminuzione della sezione corrisponde un aumento della velocità del sangue fino a che viene raggiunta la velocità critica per passare da moto laminare a turbolento. In tali condizioni si rivela, tramite un fonendoscopio posto a contatto con il braccio, un rumore caratteristico. Aumentando la pressione esterna la circolazione si interrompe e il rumore scompare. Si lascia allora diminuire la pressione esercitata dal manicotto sfiatando l’aria contenuta in esso . Il valore della pressione, letta sul manometro collegato, a cui riprende la circolazione e ricompare il rumore dovuto al moto turbolento, corrisponde alla pressione massima arteriosa, mentre la pressione a cui scompare successivamente il rumore, perché il sangue è tornato al moto laminare, si assume come pressione minima arteriosa

Fig. 3 – Lo sfigmomanometro

Fig. 3 – Lo sfigmomanometro

3. Teoria dei modelli

Essenzialmente la teoria dei modelli, elaborata da Osborne Reynolds, si basa sul concetto fondamentale che tutti i problemi fisici sono in condizione di analogia, essa permette di riportare al mondo reale risultati ottenuti su modelli in scala.

Tale procedura è largamente usata in molti campi, tra i quali l’aeronautica, l’automobilismo, la missilistica.

La teoria si fonda su due processi:

- la scelta di equazioni fisiche dimensionalmente omogenee

- l’adimensionalizzazione, cioè riscrivere le equazioni moltiplicando e dividendo per opportune grandezze in modo che contengano tutti numeri puri. Infatti per ridurre una grandezza dimensionata ad un numero puro, basta dividerla per una di riferimento.

In questo modo se il problema non ha soluzione analitica si devono compiere solo n esperimenti per avere la precisione desiderata nel risultato anziché nm dove m è il numero di variabili e n la quantità di numeri puri.

Vediamo ora un esempio dell’applicazione della teoria dei modelli avvalendoci di un test fatto nella galleria del vento.

Si doveva verificare il condotto di raffreddamento di un’auto di Formula 1 utilizzando un modellino in scala 1:2. Occorreva stabilire a che velocità dovesse fluire l’aria all’interno della galleria.

Fig. 4 e 5 – La galleria del vento Ferrari: un test e veduta esterna

Il prototipo aveva l’imbocco del condotto di raffreddamento quadrato di lato D1 = 25 cm, nel modello costruito il lato era D2 = 12,5 cm. Il test era stato fatto per verificare una velocità reale v1 = 300 km/h = 83,3 m/s

Ricordando che la viscosità dinamica dell’aria naria = 16 × 10-6, calcoliamo il numero di Reynolds Re1 per il prototipo e Re2 per il modello:

![]() (12)

(12)

![]() (13)

(13)

Essendo il numero di Reynolds costante, poniamo Re1 = Re2, partendo da questa condizione possiamo trovare la velocità alla quale deve fluire l’aria nella galleria affinché i risultati ottenuti siano applicabili al prototipo.

Fig. 6 – Il

diagramma di Moody

5. Esercizio

Concludiamo ora applicando quanto precedentemente illustrato alla soluzione di questo esercizio.

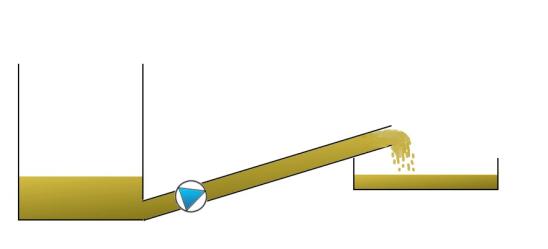

Consideriamo un condotto che, come in figura, porta mediante una pompa, olio da motore da un serbatoio a una vasca posta ad altezza superiore. Il condotto, tondo e liscio, è lungo 1 km = L, di diametro D = 100 mm e il dislivello tra il pelo libero dell’olio nel serbatoio e lo sbocco del tubo è di 50 m.

La pompa, posta al di sotto del pelo libero perché sia autoalimentata, ha una portata in volume di 20 l/s.

L’olio ha una densità r = 920 kg/m3 e una viscosità dinamica m = 8,5 poise = 0,85 Pa×s.

Determinare la prevalenza Dp e la potenza della pompa.

Soluzione

Scegliamo due sezioni del condotto su cui applicare le formule: una scelta intelligente semplifica i calcoli. Prendiamo come sezione 1 il pelo libero dell’olio nel serbatoio e come sezione 2 lo sbocco del tubo.

Scriviamo l’equazione (4) in questo caso:

![]() (E1)

(E1)

il salto di pressione può considerarsi nullo perché le due sezioni si trovano a pressione atmosferica: questa è costante perché la differenza di quota non ne comporta una variazione significativa.

Nell’equazione (E1) non conosco w e x; posso ricavare la velocità come rapporto tra la portata e la sezione

(E2)

(E2)

Ora possiamo trovare il coefficiente di Reynolds:

![]() (E3)

(E3)

Il moto è dunque laminare. Calcoliamo il coefficiente di perdite di carico x.

![]() (E4)

(E4)

Ora possiamo riscrivere l’equazione (E1)

![]() (E5)

(E5)

Chiamiamo l il lavoro specifico, la maggior parte del quale si trova nel terzo termine della somma, cioè nelle perdite di carico.

Calcoliamo ora la prevalenza Dp:

![]() (E6)

(E6)

Resta ora da calcolare la potenza:

![]() (E7)

(E7)

La potenza è vista come prodotto del lavoro specifico per la portata in massa, o come rapporto tra energia E sull’unità di tempo t.

![]() (E8)

(E8)

![]() (E9)

(E9)

Ma una pompa non ha rendimento costante, dobbiamo vedere che rendimento ha nel punto di lavoro dato dall’intersezione della caratteristica di carico con quella della pompa sul piano V-Dp.

In questo caso la pompa lavora con un rendimento h = 0,47.

![]() (E10)

(E10)

![]() (E11)

(E11)

Per fare in modo che la pompa sia sfruttata al meglio occorre sceglierne una che abbia il massimo della caratteristica elettrica (e quindi del rendimento) in corrispondenza del punto di lavoro.