Macchina Frigorifera

Compressore, Condensatore, Valvola di laminazione, Evaporatore

c) Freon 12

Grafico (Entalpia – Pressione),

Tab 1 (vapore saturo),

d) Ammoniaca

Grafico (Entalpia – Pressione)

Tabella ( vapore saturo)

e) Pompa di calore e frigorifero

f) CFC e HFC

h) Frigorifero

a) Trasformazioni termodinamiche

b) Trasformazione isocora

c) Trasformazione isobara

d) Trasformazione isoterma

e) Trasformazione adiabatica

Per illustrare le macchine a vapore e la macchina frigorifera è necessario introdurre il concetto di “ciclo”.

Ciò che serve è una serie di trasformazioni che riportino il sistema allo stato iniziale, cioè un ciclo. Tutte le trasformazioni che costituiscono un ciclo possono implicare un flusso di calore dal o verso il sistema e l’esecuzione di lavoro sul o da parte del sistema. Introduciamo, con riferimento a un ciclo completo, le seguenti notazioni:

QA = quantità di calore assorbita dal sistema

QC = quantità di calore ceduta dal sistema

W = Lavoro netto compiuto dal sistema

Sia QA che QC

sono stati definiti come numeri positivi. Se QA è maggiore

di QC e il sistema compie il lavoro W, il dispositivo

meccanico che fa compiere al sistema il ciclo si chiama macchina termica. Scopo

di una macchina termica è quello di fornire continuamente lavoro all’esterno

percorrendo più e più volte lo stesso ciclo. Il lavoro netto nel ciclo rappresenta

ciò che esce dal sistema e il calore assorbito dalla sostanza che lavora, ciò

che entra. L’efficienza termica (o rendimento) ![]() della macchina è definita così

della macchina è definita così

Ovvero

![]()

Applicando il primo principio a un ciclo completo e ricordando che non c’è variazione di energia interna, si ottiene:

QA – QC = W ,

E quindi

![]()

Ovvero

![]()

Risulta da questa equazione che![]() è uguale a uno (efficienza del 100%) quando QC

è zero. In altri termini, se si riesce a costruire una macchina che lavori in

un ciclo senza che il sistema ceda calore all’esterno, allora si ha una conversione

di calore in lavoro con efficienza del 100%.

è uguale a uno (efficienza del 100%) quando QC

è zero. In altri termini, se si riesce a costruire una macchina che lavori in

un ciclo senza che il sistema ceda calore all’esterno, allora si ha una conversione

di calore in lavoro con efficienza del 100%.

La “Macchina vapore” è composta da quattro differenti macchine. Ogni macchina costituisce un singolo sistema aperto del quale possiamo calcolare e studiare il bilancio energetico. La somma di questi quattro sistemi aperti genera un unico sistema chiuso.

Prendiamo in esame ogni singolo sistema e studiamo le varie trasformazioni:

La figura mostra un diagramma schematico di un impianto elementare a vapore per la produzione di energia. I cicli a vapore costituiscono un esempio importante per la produzione di energia elettrica, specialmente usata negli impianti a larga scala per l’inconveniente derivato dal fatto che questi impianti necessitano di ampi spazi. Il funzionamento di questo impianto si basa su continue variazioni di pressioni e volume di una relativamente piccola massa costante di acqua che viene fatta passare, tramite una pompa, attraverso la caldaia, successivamente nella camera di espansione e poi nel condensatore. Generalmente il liquido usato è l’acqua (demineralizzata per evitare le incrostazione di calcare), date le favorevoli proprietà termodinamiche, il basso costo e la grande disponibilità, ma non mancano applicazioni particolari nelle quali vengono impiegati altri fluidi.

Nella pompa il liquido che si trovava a bassa pressione nel condensatore viene compresso isoentropicamente (s costante). Questa trasformazione avviene grazie a questo sistema aperto che, senza scambiare calore, porta il liquido ad una maggiore pressione senza sensibili cambiamenti di temperatura.

In questa trasformazione viene applicata la prima legge della termodinamica,

e da questa deriva che:

![]()

cioè

![]()

![]()

Con immissione di calore il liquido che arriva ad alta pressione dalla pompa viene riscaldato in un primo tempo (2 -- 2’ ) nell’economizzatore, indicato con una serie di trattteggi, dove viene portato in liquido alla sua temperatura di evaporazione; dopo passa nell’evaporatore (2’-- 2’’ ) dove avviene l’evaporazione del liquido.

Successivamente potrebbe trovarsi (b) in alcuni casi un surriscaldatore

( 2’’ -- 3 ) dove il vapore saturo viene surriscaldato.

(NOTA: In assenza di surriscaldatore la caldaia produce dunque vapore saturo.)

La trasformazione nella caldaia è isobara ( p costante) e internamente reversibile, e avviene perciò senza scambio di lavoro; da questa e applicando sempre il primo principio della termodinamica,

deriva che:

Qc = ![]() h

h

cioè

Qc = h3 – h2 = cl · ( t2’ – t2 ) + r2’ + Cpu ( t3 – t2’)

Nella turbina il vapore saturo espande e sfruttando tale reazione si produce lavoro (meccanico in questo caso). Questa trasformazione avviene in un sistema aperto senza scambio di calore, perciò reversibile e quindi la trasformazione è adiabatica (o isoentropica). Applicando sempre il primo principio della termodinamica si ha che:

![]() h

= lt quindi

h

= lt quindi

h 4 – h3 = lt

perciò

lt = h3 – h4

= cl · ( t2’ – t1 ) + r2’ + Cpu ( t3 – t2’ ) -[ cl · t1 + x4 · r4 ]

Nel condensatore il vapore saturo a bassa pressione passa allo stato liquido e a temperatura costante cedendo energia sotto forma di calore Qcond all’esterno.

Questa trasformazione avviene a pressione costante, senza scambio di lavoro e dunque isobara; applicando il primo pincipio della termodinamica si ha che

Qcond = ![]() h quindi

h quindi

Qcond = h1 – h4 | Qcond | = x4 · r4

(Da notare che come il risultato dopo tutti questi passaggi si ottiene un’acqua pura, a pH costante e quindi “preziosa” per ricominciare il ciclo.)

Osserviamo ora il ciclo di Rankine nei diagrammi ( h-s ) e ( T-s ).

Fino ad ora abbiamo fatto riferimento ad un ciclo Rankine ideale, trascurando cioè di energie cinetiche e potenziali attivate dal sistema. Bisogna dunque fare una notazione sul fatto che il ciclo Rankine ideale è differente dal reale e le trasformazioni di compressione ed espansione nell’installazione reale possono ancora venire considerate adiabatiche, ma non più isoentropiche. Di conseguenza, le irreversibilità interne che si vengono a creare, fanno si che il lavoro speso nella pompa risulti maggiore, in modulo, del lavoro idealmente calcolato, e che inoltre anche il lavoro ottenuto nella turbina risulti minore di quello auspicato idealmente.

Ciclo Rankine ideale, a vapore d’acqua saturo rappresentato sui diagrammi ( h-s ) e ( T-s ).

Tuttavia, siccome il lavoro speso nella pompa è molto minore di quello ottenuto nella pompa e siccome le irreversibilità in fase di compressione ed espansione influiscono poco sul sistema globale, in una stima di prima approssimazione del ciclo reale a vapore, è sufficiente tenere in considerazione la non isoentropicità dell’espansione in turbina

Ciclo Rankine reale, a vapore d’acqua saturo rappresentato sui diagrammi ( h-s ) e ( T-s ).

Fig.: Schematizzazione riassuntiva della macchina a vapore.

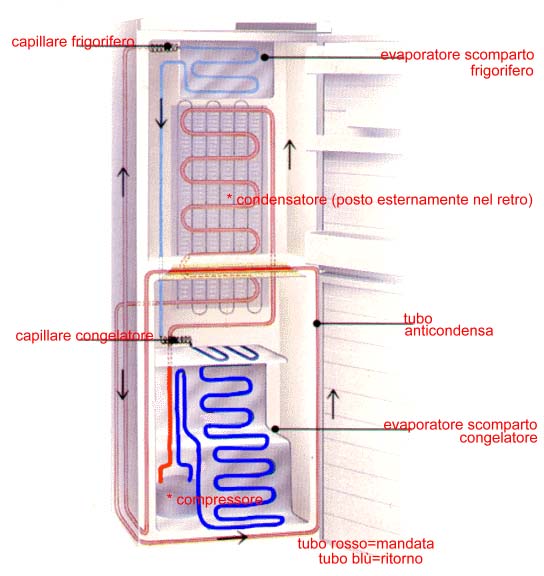

Vedi schema macchina frigorifera

The Rankine cycle is the ideal prototype of steam engines in use today. The cycle is 1) water heated at constant pressure 2) evaporated to saturated vapor 3 superheated to gas 4) expanded 5) exhausted to condenser 6) condensed. In the steam automobile a step 4b where the steam is throttled down to decrease power. They're two Rankine cycles. The above describes the complete Rankine cycle. There is also an engine Rankine cycle used to evaluate the performance of a steam engine separate of the boiler. I have developed a program to analyze the automobile Rankine cycle. The automobile Rankine cycle is the complete cycle including the boiler, throttle, engine, condenser and compression. The low heat reservoir is assumed that of the saturated fluid at condenser pressure. The following is a screen shot of the steam cycle calculator:

You may download the program if you wish.

Version 2.03

Dati : T1 = 40° C

T2’ = 250° C

T3 = 500° C

Trovare : coefficiente economico ![]() (o

(o

![]() )

)

Come si calcola il ![]() ?

?

![]() = al rapporto tra lavoro netto ( ln

) e la quantità di calore immessa nel sistema( Qc

), e siccome

= al rapporto tra lavoro netto ( ln

) e la quantità di calore immessa nel sistema( Qc

), e siccome

ln = al lavoro ottenuto dalla turbina ( lt ) meno il modulo della lavoro speso nella pompa ( lp ) ,

Per calcolare il coefficiente economico devo perciò trovare: ( lt ), ( lp ) e ( Qc ).

Come visto precedentemente nel passaggio 2--3 del ciclo di Rankine, il calore immesso nella caldaia è uguale al salto di entalpia perché la trasformazione è isobara, perciò

Qc = h3 – h2 = cl · ( t2’ – t2 ) + r2’ + Cpu ( t3 – t2’ )

= cl · ( 250°C – 40°C) + r2’ + Cpu · (500°C – 250°C)

= 4.187 · ( 210°C ) + 1713 + 2.57 · ( 250°C )

= 879.27 + 1713 + 642.5 = 3234.77 ![]() 3235 Kj/kg ß ( Qc )

3235 Kj/kg ß ( Qc )

dal passaggio 1--2 del ciclo di Rankine, il lavoro speso nella pompa è uguale al salto di entalpia perché la trasformazione è isoentropica, e siccome in questa trasformazione il fluido è allo stato liquido, si ha che

![]()

![]()

p1 = 7.38 K Pa

p2 = 4000 K Pa

![]() l =

1000 K Pa

l =

1000 K Pa

![]() ( lp )

( lp )

dal passaggio 3--4 del ciclo di Rankine, il lavoro ricavato nella turbina è uguale al salto di entalpia perché la trasformazione è isoentropica,

lt = h3 – h4

= cl · ( t2’ – t1 ) + r2’ + Cpu ( t3 – t2’ ) -[ cl · t1 + x4 · r4 ]

della formula non conosco x4 e devo fare una osservazione per ricavarla:

siccome la trasformazione è isoentropica s3 = s4

![]()

![]()

|-----------------|

^ = s 3’ ( tabellato) =6.069 Kj / kg K

= 6.069 + 2.57 · ![]() (temperature in Kelvin) = 7.07 Kj / kg K ( s3

)

(temperature in Kelvin) = 7.07 Kj / kg K ( s3

)

s4 = s1 + x4 · r4 = 7.07 Kj / kg K = s3 (trovato nella precedente)

T4

![]()

![]()

![]() 0.845 ( x4 )

0.845 ( x4 )

Ora che abbiamo trovato x4 abbiamo tutti i valori necessari per trovare lt

lt = h3 – h4 = cl · ( t2’ – t1 ) + r2’ + Cpu ( t3 – t2’ ) -[ cl · t1 + x4 · r4 ]

= cl · ( 250°C – 0) + r2’ + Cpu · (500°C – 250°C) -[ cl · 0 + 0.845 · 2407 ]

= 4.187 · ( 250°C ) + 1713 + 2.57 · ( 250°C ) -[ 4.187 · 0 + 0.845 · 2407 ]

= 1046.75 + 1713 + 642.5 – 2033.915 = 1368.335 ![]() 1368 Kj/kg ( lt

)

1368 Kj/kg ( lt

)

Ora che abbiamo trovato tutti dati necessari possiamo calcolare il coefficiente economico

II sec. a.C. – La pompa aspirante

I sec. d.C. – Erone

1643 – l’esperimento di E. Torricelli

1654 – gli esperimenti di Von Guericke

1690 – l’idea di Papin

1698 – L’invenzione di Savery

1712 – Macchina di Thomas Newcomen

1788 – Il perfezionamento di James Watt

1800 – Richard Trevithick la prima locomotiva

Fig.: Rembrandt, Aristotele che contempla il busto di Omero.

Per Aristotele l'universo era costituito da 4 elementi: terra, acqua, aria e fuoco. All'esterno dell'atmosfera terrestre un quinto elemento, l'etere o quinta essenza, completava l'elenco.

Secondo gli antichi il vuoto in natura non poteva esistere. La pompa aspirante, usata fin dall'antichità sembrava provare questo ragionamento.

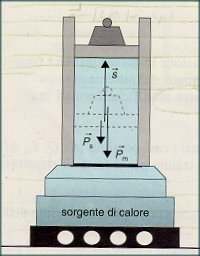

Uno stantuffo scorre entro un cilindro aderendo perfettamente alle pareti. Tirato verso l'alto esso lascia uno spazio "vuoto" sotto di esso. Siccome in natura il vuoto non "può esistere" ecco che l'acqua arriva subito a riempirlo.

Restava da capire perchè, quando si voleva aspirare l'acqua ad altezze superiori ai 9 metri, la pompa non funzionasse più.

Fino al 1643 questo fatto restò un mistero inspiegabile.

"Un altro prodotto tecnologico della scienza ellenistica è la pompa aspirante e premente. Essa era in uso nel II secolo a.C. ed è descritta da Vitruvio, che ne attribuisce l'invenzione a Ctesibio.[...]

da Lucio Russo - "La rivoluzione dimenticata" - Feltrinelli - 1996

Funzionamento della pompa

La salita del pistone produce un abbassamento di pressione all'interno del cilindro della pompa. La pressione atmosferica esterna è diventata quindi più alta di quella interna. L'acqua del pozzo salirà nel cilindro della pompa fino a quando le due pressioni (esterna e interna) diventeranno nuovamente uguali. Se fosse possibile creare il vuoto assoluto dentro il cilindro della pompa, la spinta sull'acqua sarebbe uguale all'intera pressione atmosferica che, al livello del mare, è di Kg 1,033 per ogni cm². Ogni cm² di aria potrebbe quindi spingere una colonna d'acqua di uguale peso.

Questa colonna d'acqua, per pesare tanto come l'aria dell'atmosfera, dovrebbe essere alta 10,33 metri.

E' questa l'altezza teorica massima di aspirazione di una pompa. Sarebbe possibile raggiungere tale altezza solo nel caso che all'interno del cilindro della pompa fosse raggiunto il vuoto assoluto, operazione impossibile in pratica. Già altezze di aspirazione di 9 metri sono da considerarsi eccezionali.

Il primo congegno azionato dalla forza del vapore è la "sfera di Eolo" o Eolipila (animazione in formato Html) inventato da Erone, ingegnere greco del I secolo d.C.

L'eolipila è una turbina a reazione capace di erogare una piccolissima potenza, non sfruttabile in pratica.

Essa rappresenta il primo tentativo di impiegare il vapore per ottenere energia meccanica.

Fig.I: Apertura automatica delle porte di un tempio

Fig.II:L'eolipila di Erone - I secolo d.C. E' questa la prima turbina a vapore della storia. I getti di vapore rappresentano l'azione, la rotazione del tubetto piegato è la reazione. La sua utilizzazione pratica ha dovuto essere rinviata fino alla fine del XVIII secolo.

Erone è famoso anche per altri meravigliosi congegni, uno dei quali serviva per aprire (e chiudere) automaticamente le porte di un tempio, vedi figura a lato.

Utilizzava l'espansione dell'aria calda per mettere in pressione l'acqua di un serbatoio che, attraverso un sifone, andava a riempire un secchio sospeso. La discesa del secchio faceva aprire le porte del tempio.Se il fuoco viene spento, la pressione nel recipiente diminuisce e l'acqua ritorna indietro, svuotando il secchio.Allora il peso W (in basso a sinistra) cadendo fa chiudere le porte.

Galileo, che si era dedicato al problema della pompa aspirante, morì prima di risolvere il mistero.

L'onore toccò a due suoi allievi, Evangelista Torricelli e Vincenzo Viviani. Nel 1643 essi fecero il loro celebre esperimento.

Per ripetere questo famoso esperimento bisogna riempire un tubetto di vetro con mercurio e sigillarlo prima di capovolgerlo dentro una vaschetta contenente anch'essa mercurio.

Dopo aver tolto il sigillo il mercurio del tubetto comincia a scendere nella vaschetta. La discesa si arresta spontaneamente ad una certa altezza, che dipende dall'altitudine del luogo e dalle condizioni atmosferiche.

Al mare in condizioni normali l'altezza della colonna di mercurio è di 76 cm. Viviani fu il primo a fare l'ipotesi che la discesa del mercurio fosse arrestata dalla pressione dell'aria che grava sulla superficie della vasca:

L'ARIA HA DUNQUE UN PESO

La colonna di mercurio esercita sulla superficie della vaschetta una pressione di 1,033 Kg/cm², valore che è esattamente uguale alla pressione atmosferica.

Esso dimostrò inequivocabilmente che:

IL VUOTO PUO' ESISTERE,

e che

L'ARIA HA UN SUO PESO.

Si risolve dunque il mistero della pompa aspirante: l'altezza di aspirazione dipende dalla pressione atmosferica e, per questo motivo, non può superare i 9 metri. L'altezza teorica di aspirazione sarebbe (al mare) di 10,33 metri. Questa altezza sarebbe possibile solo realizzando il vuoto assoluto all'interno del cilindro della pompa per sfruttare tutta la pressione atmosferica. Raggiungere il vuoto assoluto è però impossibile e altezze di aspirazione di 9 metri sono già eccezionali.

Questo esperimento fu il primo passo lungo la strada che doveva condurre alla realizzazione della macchina a vapore. Le prime macchine infatti sfruttavano il vapore solo per creare il vuoto dentro un cilindro e sotto un pistone.

Molto importanti, prima dell'invenzione della macchina a vapore, furono gli esperimenti fatti nel 1654 dal fisico Otto Von Guericke, borgomastro di Magdeburgo.

Essi dimostrarono i sorprendenti effetti che si ottengono rompendo l'equilibrio della pressione atmosferica. Von Guericke inventò una pompa capace di aspirare l'aria e produrre forti abbassamenti di pressione (fig 1). Con questa pompa estrasse l'aria sotto un pistone, contenuto in un cilindro di 50,8 cm di diametro e sostenuto da una corda che passava poi attorno a una carrucola. Il pistone, sotto l'azione della pressione atmosferica, scendeva inesorabilmente nonostante lo sforzo contemporaneo di 20 uomini che tentavano di trattenerlo.

1)  2)

2)

Figure dell’esperimento di Ratisbona (fig 1) e di Magdeburgo (fig 2)

Il suo esperimento più famoso è però quello di Magdeburgo (fig. 2).

Dopo aver avvicinato 2 emisferi metallici dotati di guarnizione di cuoio, con la sua pompa estrasse l'aria dal loro interno, attraverso una valvola. Man mano che la pressione diminuiva, il peso dell'aria, non più controbilanciato, comprimeva i due emisferi uno contro l'altro. Quando la pompa aspirante aveva finito il suo lavoro neppure 16 cavalli (tirando 8 per parte) riuscivano a staccarli. I due emisferi si staccavano da soli non appena veniva lasciata entrare l'aria al loro interno.

Nel 1690 Denis Papin scrisse:

….”dato che fra le proprietà dell'acqua vi è quella per cui una piccola quantità di essa, trasformata in vapore dal calore, ha una forza elastica simile a quella dell'aria, ma con il sopraggiungere del raffreddamento si ritrasforma in acqua, sì che nessuna traccia di tale forza rimane, ho dedotto che potevano essere costruite macchine nelle quali l'acqua, con l'aiuto di calore non molto intenso e a poco prezzo, avrebbe potuto produrre quel vuoto completo che non poteva essere ottenuto con la polvere da sparo.”

1)  2)

2)

fig 1) La pentola a pressione o "digester" è l'invenzione che rese celebre Papin nel 1691. Egli aveva anche inventato la valvola di sicurezza per evitare lo scoppio in caso di aumenti incontrollati di pressioni. Nella pentola, chiusa, il vapore fa aumentare la pressione e l'acqua bolle a temperature più alte dei normali 100 gradi centigradi. E' questa la causa della più veloce cottura dei cibi

fig2) Principio fisico schematizzato della pentola a pressione

.

4)

D. Papin fu dunque il primo ad avere l'idea di muovere un pistone all'interno di un cilindro, traformando l’energia termica in meccanica, ma ciononostante, non intuì che il suo congegno poteva avere enormi applicazioni pratiche. La macchina di Papin (fig 4) era costituita da un tubo di 6 cm di diametro chiuso nella parte inferiore e contenente un pistone sotto al quale si trovava una piccola quantità di acqua che, trasformata in vapore, spingeva il pistone fino alla sommità del cilindro dove si fermava contro un dente di arresto. Raffreddando il cilindro il vapore condensava producendo un vuoto parziale sotto il pistone. La pressione atmosferica costringeva il pistone ad una rapida discesa (fase attiva). Il tubo svolgeva la triplice funzione di caldaia, cilindro del motore e condensatore. La macchina a vapore sarà realizzata in tappe successive separando queste tre parti.

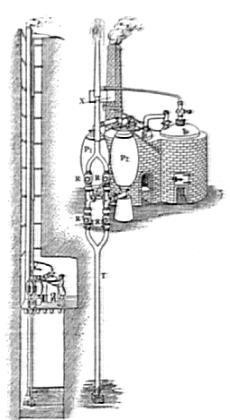

Questa fu la prima macchina a vapore ad avere un impiego pratico.

Alla fine del 1600 il lavoro nelle miniere inglesi stava diventando impossibile a causa dell'acqua che invadeva le gallerie, sempre più profonde. Con i sistemi tradizionali non si riusciva più a prosciugarle.

Thomas Savery fu il primo a tentare di risolvere questo problema usando il vapore. La sua macchina obbligava l'acqua a salire in un cilindro entro il quale era stato prodotto il vuoto mediante la condensazione del vapore. L'acqua della miniera era poi spinta ancora più in alto ed espulsa mediante un violento getto di vapore. Questa prima pompa a vapore (vedi fig. 1) era costituita da due cilindri uno dei quali si riempiva mentre l'altro si vuotava. Nel 1698 a Savery venne concesso il brevetto per la sua macchina chiamata "L'Amico del minatore" capace di "tirare su l'acqua col fuoco" e per qualsiasi altra macchina che prevedesse l'uso del fuoco.

1) 2)

2)

figg. 1,2: Schematizazioni del funzionamento della Macchina di Savery

Con vapore a bassa pressione la macchina di Savery non era efficiente e questo fu il suo limite. L'altezza massima di aspirazione era di circa 9 metri. Per far salire ulteriormente l'acqua aspirata, all'interno dei cilindri veniva immesso vapore a pressione più alta di quella atmosferica. Per innalzare l'acqua ad altezze utili Savery dovette tentare di raggiungere pressioni di 8-10 kg/cm² , ma la tecnologia della sua epoca non era in grado di fornire caldaie e tubi così resistenti , essendo saldati a stagno, e la sua macchina, purtroppo, dovette essere ben presto abbandonata.

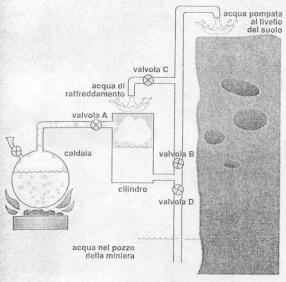

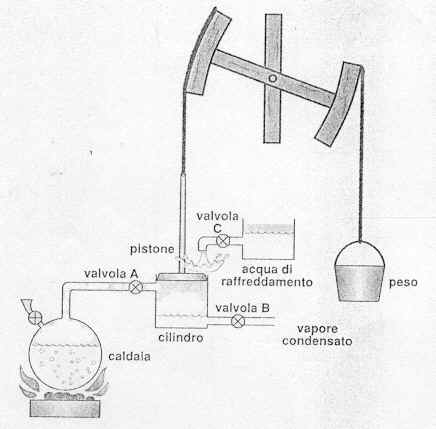

Nella macchina di Newcomen c'è la prima importante separazione

di funzioni: la caldaia è separata dal cilindro, che funge ancora, anche da

condensatore.

La caldaia della macchina di Newcomen produceva vapore alla pressione atmosferica,

il bilanciere vibrava 12 volte al minuto e ad ogni corsa lo stantuffo della

pompa aspirava 45 litri di acqua che venivano poi sollevati a 46 metri di altezza.

La potenza della macchina raggiungeva circa 5,5 cavalli vapore.

La salita del pistone della macchina (fase passiva) era dovuta alla discesa

della pesante asta dello stantuffo della pompa (dall'altra parte del bilanciere).

Il vapore che era immesso nel cilindro serviva esclusivamente a fare il vuoto

sotto il pistone mediante condensazione prodotta con un getto di acqua fredda.

Il vuoto risultante consentiva alla pressione atmosferica di spingere lo stantuffo

verso il basso (fase attiva) con conseguente salita del pistone della pompa.

L'acqua di condensazione veniva espulsa attraverso un tubo e una valvola a chiusura

idraulica.

Prima fase: il vapore, entrando nel cilindro tramite la valvola A, ha spinto in alto il pistone e gli ha fatto raggiungere la posizione rappresentata in figura.Seconda fase (in corso di svolgimento):A si chiude, e si apre invece la valvola C; l’acqua cade sul pistone e sul cilindro, li raffredda e fa condensare il vapore; la depressione che così si crea nel cilindro consente alla pressione atmosferica di prevalere e di spingere nuovamente il pistone verso il basso. Quando il pistone sta per raggiungere il punto più basso C si chiude e la valvola B si apre per un attimo, in modo da permettere la fuoriuscita del vapore condensato. A questo punto la valvola A si apre e il ciclo ricomincia. Tramite il bilanciere, il moto alterno del pistone fa abbassare e innalzare un peso (qui rappresentato da un secchio).

Attorno al 1725 la macchina di Newcomen era impiegata in moltissime

miniere (per aspirare l'acqua dalle gallerie) ma anche per rifornire di acqua

le ruote idrauliche più grandi. Il difetto principale di questa macchina è il

continuo raffreddamento del cilindro che causa un enorme consumo di carbone.

Il suo rendimento termico era solo dell'1%, cioè ogni 100 Kg di carbone bruciati

solo 1 veniva utilizzato per il pompaggio dell'acqua. Nonostante questi gravi

difetti la macchina non ebbe rivali nelle miniere inglesi per circa 60 anni.

Il pregio di questa macchina fu quello di funzionare con vapore alla pressione

atmosferica, compatibile con la tecnologia dell'epoca.

James Watt, nominato nel 1757 "fabbricante di strumenti di precisione" all'università di Glasgow,fu incaricato nel 1763 di riparare un modellino della macchina di Newcomen che non voleva funzionare. Dopo un attento studio Watt capì che il modellino consumava più vapore di quello che la caldaia produceva. Watt si rese anche conto che l'enorme consumo era dovuto al continuo raffreddamento del cilindro.

Scrive Watt "mi venne in mente che, se si apriva una comunicazione tra il cilindro contenente vapore e un recipiente dal quale l'aria e altri fluidi fossero stati tolti, allora il vapore, quale fluido elastico, sarebbe penetrato immediatamente nel recipiente vuoto fino a quando non si fosse raggiunto l'equilibrio. Se il recipiente fosse stato tenuto molto freddo con un'iniezione o altro il vapore si sarebbe condensato".

Costruì un primo modellino rudimentale e decise di far entrare il vapore sopra il pistone chiudendo il cilindro con un coperchio dotato di premistoppa per il passaggio della biella, il vapore aiutava così la pressione atmosferica a spingere il pistone in basso.

Nel 1769 Watt chiese e ottenne il brevetto per "un nuovo metodo per diminuire il consumo di vapore e combustibile nelle macchine a vapore".

Nel 1782 Watt trasformò la sua macchina in una a doppio effetto, eliminando la fase passiva, il pistone cioè era sempre sotto spinta. Con questo sistema ottenne doppia potenza a parità di cilindrata. Per risparmiare ulteriormente, la fase di ammissione vapore durava solo per una frazione della corsa attiva che continuava per il solo effetto dell'espansione del vapore. Nel 1787 per rendere costante la velocità delle macchine Watt adottò il “regolatore centrifugo”, già usato in precedenza nei mulini a vento, che adesso porta il suo nome.

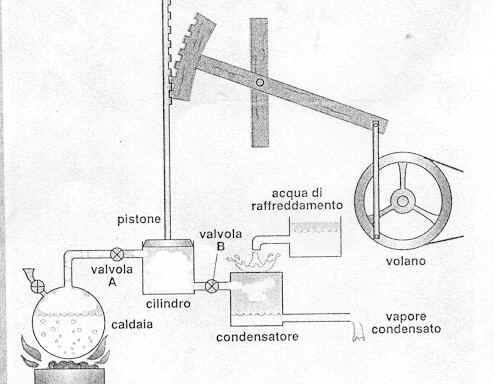

fig. Schematizzazione della macchina di James Watt

Prima fase: il vapore entra nel cilindro tramite la valvola A e spinge in alto il pistone, facendogli assumere la posizione della figura.Seconda fase: si chiude A e si apre la valvola B: il vapore esce da B e si rapprende nel condensatore separato, mantenuto freddo dal flusso dell’acqua. Nel cilindro si crea una depressione, e la pressione atmosferica spinge il pistone verso il basso. Quando il pistone raggiunge il punto più basso, B si richiude A si apre e il ciclo ricomincia. Tramite la cremagliera, il bilanciere e il sistema biella - manovella, il moto alternato del pistone si trasforma nel moto rotatorio della ruota a destra, che funge da volano e da ruota motrice, collegata ad altri rotismo fuori campo mediante una cinghia di trasmissione. La più importante innovazione introdotta inizialmente da Watt fu il condensatore separato, che consentiva di risparmiare una gran quantità di energia perché evitava che ad ogni ciclo si dovesse prima raffreddare poi riscaldare nuovamente il sistema pistone - cilindro.Nelle prime macchine a vapore, le valvole venivano azionate a mano, ma più tardi l’apertura - chiusura delle valvole fu automatizzata e opportunamente sincronizzata con le varie fasi del ciclo: in tal modo gli stessi motori si autoregolavano, utilizzando una parte dell’energia prodotta. Questo procedimento di retroazione ( feed-back ) ha assunto col tempo un importanza determinante non solo nella meccanica ma anche e soprattutto negli odierni sistemi elettronici.

Watt aveva sempre ritenuto che l'impiego di vapore a pressione più alta di quella atmosferica fosse troppo pericoloso, tuttavia l'impiego delle alte pressioni era molto promettente.

I primi a capire che questa era la strada da percorrere furono Richard Trevithick in Inghilterra e Oliver Evans negli Usa.

La loro ricetta fu:

a) pressioni più alte;

b) velocità più alte;

c) fasi di espansione più ampie;

d) parti più leggere.

La prima macchina di Trevithick ad alta pressione e doppio

effetto con bilanciere e biella entrò in funzione nel 1800 in una miniera della

Cornovaglia.

Trevithick ha successivamente ideato la macchina che prenderà il nome di "Cornovaglia"

1) 2)

2)

Fig 1: schema del funzionamento della macchina di “Cornovaglia”

Fig 2 : Sezione rappresentativa dela macchina di “Cornovaglia”

Essa

ebbe grande successo e lunga durata. Era a semplice effetto e a espansione,

funzionava a pressioni di 2,8-3,5 chilogrammi per centimetro quadrato e scaricava

nel condensatore.

Macchina a semplice effetto

ad espansione di vapore.

Diametro cilindro: 2,16 metri.

Corsa del pistone: 3,35 metri.

Potenza sviluppata: 220 cavalli.

Doppie corse al minuto: 7,5.

Aspirazione: 2270 litri al minuto.

I tecnici della Cornovaglia che costruirono queste macchine avevano raggiunto

una notevolissima perizia tecnica, basti pensare che il bilanciere, lungo 10,36

metri, era ottenuto con due fusioni

Nel 1801 Trevithick costruì una carrozza a vapore con caldaia

a focolare interno. Il cilindro era verticale e lo stantuffo azionava le ruote

posteriori per mezzo di una testa a croce dotata di guida e biella. Il vapore

di scarico veniva immesso nel camino per aumentare il tiraggio della caldaia.

Questo veicolo, che non ebbe successo, era in grado di trasportare parecchie

persone, aveva un peso a pieno carico di circa 1520 kg e raggiungeva la velocità

di 14,5 km/h in pianura. Dopo aver sperimentato macchine funzionanti alla pressione

di 10 chilogrammi per centimetro quadrato, livello mai raggiunto prima, Trevithick

si dedicò alla locomotiva con la quale sperava di muovere un carico di circa

10 tonnellate su una linea ferroviaria lunga 15 km con rotaie di ghisa. Questa

prima locomotiva diventò operante nel 1804 e superò l'esame a pieni voti trasportando

25 tonnellate di materiali a una velocità di 6 km/h.

Fu quindi R. Trevithick il creatore della prima locomotiva.

3)

fig 3: Dimostrazione pubblica del funzionamento della locomotiva di R. Trevithick che fu chiamata "Catch me who can" cioè "Mi prenda chi può"( manifesto raffigurato nell’indice dei cenni storici)

Con essa dimostrò, tra lo scetticismo generale, che tra le ruote

lisce e le rotaie c'era sufficiente attrito da trasmettere la forza di trazione.

Se Trevithick avesse brevettato il suo congegno per deviare il vapore di scarico

nel camino e ottenere un tiraggio migliore avrebbe dominato lo sviluppo della

locomotiva, proprio come Watt, con il brevetto dell'invenzione del condensatore

separato, aveva dominato il campo delle macchine a vapore fisse.

E' molto probabile che George Stephenson si sia ispirato ai lavori di Trevithick

quando nel 1813 costruì la sua prima locomotiva.

Fig 4: Disegno di una sezione di un primo esempio di locomotiva a vapore

Con l'inizio del XIX secolo scadde il brevetto di Watt e l'uso

del condensatore separato divenne libero per tutti, gli inventori poterono scatenare

la loro fantasia. I lavori di Trevithick indirizzarono i costruttori verso le

macchine ad alta pressione ad espansione multipla.

Il primo a sfruttare l'espansione multipla fu Arthur Woolf (1776-1837) un ingegnere

che aveva lavorato in Cornovaglia.

Egli costruì una macchina a due cilindri. Il vapore, dopo aver lavorato nel

primo cilindro alla pressione di 3-4 kg/cm² non veniva scaricato ma inviato

in un secondo cilindro, più grande, dove continuava a lavorare espandendosi

fino a valori di poco inferiori alla pressione atmosferica.

fig 5: Macchina di Woolf

La prima rudimentale macchina a vapore si può dire che fu inventata nel 1690 dal francese Denis Papin e fu usata per pompare l'acqua. La "pentola di Papin" era poco più di una curiosità, e il lavoro effettivo era eseguito dall'aria più che dalla pressione del vapore. Era costituita da un unico cilindro che svolgeva anche la funzione della caldaia: nella parte inferiore si immetteva una piccola quantità di acqua che veniva riscaldata fino a produrre una parziale evaporazione; la pressione del vapore prodotto sollevava uno stantuffo che scorreva nel cilindro; infine, quando la fonte di calore veniva rimossa, il vapore condensava e lo stantuffo, non più sostenuto dalla pressione sottostante, veniva spinto verso il basso dal proprio peso e dalla pressione atmosferica.

Più efficiente era il cosiddetto motore atmosferico, inventato nel 1705 dal britannico Thomas Newcomen e costituito da un cilindro verticale con uno stantuffo dotato di un contrappeso. Il vapore immesso a bassa pressione dal fondo del cilindro spingeva verso l'alto lo stantuffo, alleggerito dal contrappeso. Quando lo stantuffo raggiungeva la sommità del cilindro si apriva automaticamente una valvola e all'interno del cilindro veniva spruzzato un getto d'acqua fredda: l'abbassamento di temperatura faceva condensare il vapore e la pressione atmosferica spingeva in basso lo stantuffo. Il braccio, basculante su un perno fisso, collegava lo stelo dello stantuffo con il contrappeso e si prolungava con una barra che, alzandosi e abbassandosi secondo il movimento dello stantuffo, azionava una pompa. Pur essendo poco efficiente, il motore di Newcomen si rivelò abbastanza pratico e venne largamente usato per pompare l'acqua fuori dalle miniere di carbone.

Partendo dall'idea di migliorare il motore di Newcomen, lo scozzese James Watt realizzò una serie di importanti invenzioni che portarono allo sviluppo della moderna macchina a vapore.

Nel motore di Watt, infatti, il cilindro era isolato e rimaneva alla temperatura del vapore. La camera di condensazione separata veniva raffreddata ad acqua ed era dotata di una pompa che creava una depressione sufficiente ad aspirare il vapore dal cilindro e serviva anche per rimuovere l'acqua dalla camera di condensazione.

Un'altra radicale innovazione dei primi motori di Watt consisteva nel fatto che in essi era la pressione del vapore, e non la pressione atmosferica, a compiere lavoro utile.

Watt inventò anche il modo di trasformare il moto rettilineo alternativo dello stantuffo nel moto rotatorio continuo di un volano, utilizzando dapprima un sistema di ingranaggi, quindi un sistema biella-manovella simile a quello delle macchine a vapore moderne. Introdusse inoltre il principio del doppio effetto, secondo il quale il vapore viene immesso alternativamente all'una o all'altra estremità del cilindro in modo da azionare il pistone sia nella corsa di andata sia in quella di ritorno, e dotò il motore di una valvola di regolazione comandata da un meccanismo a retroazione (noto ancor oggi come regolatore di Watt) per mantenere costante la velocità di rotazione del volano.

Il successivo importante sviluppo della macchina a vapore fu l'introduzione dei motori senza condensatore, il cui principio era stato intuito ma non realizzato da Watt. All'inizio del XIX secolo il britannico Richard Trevithick e lo statunitense Oliver Evans concepirono ottimi motori senza condensatore che impiegavano vapore ad alta pressione. Trevithick utilizzò questo tipo di macchina per azionare la prima locomotiva della storia.

Se si pensa di percorrere il ciclo della macchina a vapore nel senso contrario si ottiene la macchina Frigorifero. Anche le energie del sistema saranno perciò invertite: riassumendo brevemente e considerando positive le energie entranti, la macchina a vapore trasformava l’energia entrante sotto forma di Calore ( +Qc ) in energia utile, lavoro (- Lt ) (che nel nostro esempio era energia meccanica prodotta dalla turbina); la macchina frigorifera, si ottiene dunque invertendo le energie, intervenendo sul ciclo con del lavoro (+Lc ), il sistema assorbirà il calore (- Qe ) .

La macchina frigorifera è composta anch’essa da quattro sistemi aperti, che collegati fra loro generano un sistema chiuso.

La figura mostra un diagramma schematico di un impianto frigorifero elementare per la produzione di freddo. Questo ciclo costituisce un esempio importante per la produzione ad esempio di impianti di condizionamento e trattamento aria che vedremo però più nello specifico successivamente. Il funzionamento di questo impianto, si basa su continue variazioni di pressioni e volume, di una relativamente piccola massa costante di un liquido, con particolari proprietà chimico fisiche, chiamato “refrigerante” che viene fatto passare, tramite un compressore, in un condensatore, successivamente attraverso una valvola di laminazione e poi nell’evaporatore.

Per chiudere il ciclo è necessario infine abbassare pressione e temperatura, il che avviene facendo passare il fluido, ormai in forma liquida, attraverso un organo di laminazione che solitamente è un capillare, una valvola termostatica o una valvola elettronica di laminazione.

Nota: Trascuriamo come al solito tutte le difficoltà connesse con l’attrito, le perdite di calore ecc.,

All’inizio il liquido viene compresso adiabaticamente nel

compressore, che necessita però, di una certa energia esterna ( lavoro Lc

), per essere mosso: questo azionamento è effettuato nella maggior parte dei

casi tramite motori elettrici (anche se non mancano esempi di accoppiamento

con motori a combustione interna o macchine alternative a vapore).

fig.: Compressione adiabatica del compressore nel grafico P – v

Come si evince chiaramente dal ciclo termodinamico, l'energia spesa dal compressore si trasferisce nel gas evolvente, che, per effetto di questo lavoro, si surriscalda rispetto alla temperatura di saturazione che compete alla pressione raggiunta a valle del compressore.

Il vapore surriscaldato giunge ad alta pressione dal compressore. Con una trasformazione isobara, viene raffreddato, fino ad una temperatura ottenibile tramite un semplice raffreddamento ad aria o acqua, che in alcuni casi può essere anche forzato.

fig.: Trasformazione isobara del condensatore nel grafico P – v

Il refrigerante dunque, mantenendo costante la sua pressione si condensa totalmente, passando dallo stato gassoso a quello liquido, ad una temperatura inferiore, e rilasciando perciò una certa quantità di calore ( Qc ) dal sistema.

Nella valvola di laminazione il fluido refrigerante effettua una espansione isoentalpica, che in questo caso, non avviene in un organo meccanico, come lo era la turbina nel ciclo della macchina a vapore, capace anche di scambiare lavoro con l’esterno.

Infatti, a causa del ridotto volume specifico che il fluido ha durante la sua trasformazione, il lavoro ottenibile nell’espansione, sarebbe solamente una piccola frazione di quello speso nel compressore, e non giustificherebbe l’uso di un espansore meccanico, delicato e costoso.

fig.: Espansione adiabatica della valvola do laminazione nel grafico P – v e grafico P – v dell’espansione della turbina con Lavoro che sarebbe potuto essere recuperato.

Per questi motivi, è favorito l’impiego di un organo di laminazione statico, che può essere costituito da una valvola (valvola di strozzatura), o da un tubo di piccolo diametro (tubo capillare).

Da questo deriva che bisogna tener conto dell’irreversibilità di questa espansione, perfino nei cicli inversi standard ideali.

Nell’evaporatore il liquido completa il cambiamento di fase vaporizzando, e passa dallo stato liquido a quello gassoso.

fig.: Vaporizzazione isoterma e isobara dell’evaporatore nel grafico P – v

La vaporizzazione è isoterma e isobara e il refrigerante assorbe una grande quantità di calore ( Qe ) dall’ambiente circostante, raffreddandolo.

Lo scopo della macchina frigorifera, come abbiamo visto, è di trasformare l’energia entrante sotto forma di lavoro (Lc), in assorbimento di calore (Qe), uscente.

Quindi possiamo dire che la sua efficienza sarà più alta, se

con il minor lavoro possibile, produce una maggiore quantità di calore sottratto

e, riprendendo il concetto di efficienza (vedi

introduzione), sappiamo che questo è il rapporto

tra ciò che “esce” e ciò che “entra”. Questa quantità che misura l’efficienza

della macchina frigorifera prende il nome di coefficiente

di prestazione ω

![]() ed è definito

dal rapporto:

ed è definito

dal rapporto:

![]()

![]()

e siccome Lc si può scrivere anche come Qc – Qe , visto che la compressione del compressore è adiabatica, isoentropica e reversibile, si ha che:

![]()

Nel caso della Macchina frigorifera gli esercizi si possono svolgere con un criterio di soluzione grafico, basandosi appunto sui grafici relativi al fluido refrigerante impiegato, dati dalle ditte produttrici (ad es. la “DuPont”, come abbiamo già detto).

Nel nostro caso dalla sola indicazione delle due diverse pressioni,

e del fluido in uso nel sistema preso in esame, si possono trovare gli altri

dati mancanti per calcolare il coefficiente economico ( ![]() ).

).

DATI:

· P1 = 3.6 BAR

· P2 = 9.6 BAR

· Fluido frigorigeno : Freon R12

1-2, 2-3, 3-4, 4-1. Tabella Esercizio

1-2 Il compressore: conoscendo la pressione di partenza e sapendo che la prima trasformazione è isoentropica, ci seguono le linee a entropia costante fino ad incontrare la linea a pressione di P2 che era quella data di 9.6 BAR.

1-2, 2-3, 3-4, 4-1. Tabella Esercizio

2-3 Condensatore: sappiamo che questa trasformazione è isobara, perciò ci muoviamo sulle linee a pressione costante, fino ad incontrare la curva limite del grafico entalpia-pressione del freon R12, nel punto 3, dove tutto il Fluido refrigerante è allo stato liquido.

1-2, 2-3, 3-4, 4-1. Tabella Esercizio

3-4 Valvola di laminazione: Scendiamo ora lungo la linea ad entalpia costante, visto che questa valvola produce una espansione (calo di pressione) isoentalpica, e concludiamo la nostra discesa incontrando la linea a pressione costante di 3.6 BAR che era un dato iniziale, nel punto 4.

1-2, 2-3, 3-4, 4-1. Tabella Esercizio

4-1 Evaporatore: la vaporizzazione che produce l’assorbimento di calore è isobara, perciò concludiamo il nostro ciclo tornando al punto di partenza 1, seguendo nuovamente le linee a pressione costante.

1-2, 2-3, 3-4, 4-1. Tabella Esercizio

P |

T |

h |

|

|

1 |

3,6 |

5 |

353,60 |

|

2 |

9,6 |

50 |

371,07 |

|

3 |

9,6 |

40 |

238,50 |

|

4 |

3,6 |

5 |

238,50 |

Dalla formula per trovare il coefficiente di prestazione

![]()

e siccome

Qe = h1 – h4

Lc = h2 – h1

![]()

Fig.: Schematizzazione riassuntiva della macchina frigorifera.

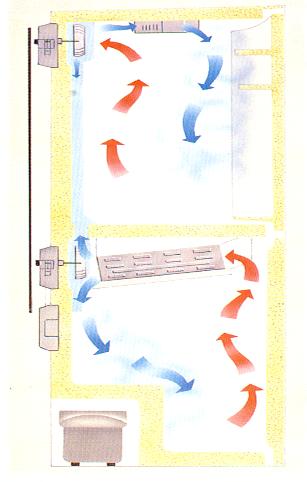

Ci sono due tipi di funzionamento della Macchina frigorifera: invertendo il senso del ciclo nella stessa macchina si ottengono due opposti risultati(come si può notare dalle seguenti schematizzazioni):

· La pompa di calore, che produce un riscaldamento

· Il frigorifero, che produce un raffreddamento

Nota: Il rendimento della pompa di calore (Cop = Coefficent of performance)è sempre il rapporto tra ciò che entra e ciò esce dal sistema (vedi introduzione), perciò in questo caso sarà il rapporto tra il calore prodotto nel condensatore (Qc) e il lavoro del compressore (Lc):

![]()

solitamente il Cop è uguale al coefficiente di prestazione del frigorifero più uno, e questo è significativo perché dimostra che a pari consumi il rendimento della pompa di calore sarà sempre maggiore di quello di un frigorifero.

![]()

Fig.: Esempio di utilizzo di una pompa di calore per il generico riscaldamento di una casa, mediante raffreddamento dell’aria esterna.

Raffreddamento con “frigorifero”

Fig.: Esempio di raffreddamento di una generica casa, mediante riscaldamento dell’aria esterna.

I CFC sono gas che, grazie alla notevolissima inerzia chimica, riescono a raggiungere uno strato atmosferico a quota molto elevata (l'ozonosfera) avente funzione di schermo sulla componente ultravioletta della radiazione solare; tale radiazione può essere sufficientemente energetica da scomporre molecole importanti quali lo stesso DNA e quindi presentare effetto mutageno.

Una sola molecola di CFC riesce, grazie ad effetti catalitici, a distruggere fino a 100.000 molecole d'ozono. Gli HCFC sono gas meno stabili chimicamente rispetto ai CFC; questo impedisce agli stessi di raggiungere, in quantità importanti, l'ozonosfera.

Come si è detto, vengono definiti frigorigeni i fluidi utilizzati negli impianti frigoriferi e a pompa di calore.

Un fluido frigorigeno deve avere particolari caratteristiche:

· Non deve essere pericoloso per le persone,

· Non deve essere dannoso per l’ambiente,

· Non deve aggredire chimicamente i componenti del ciclo;

In più

· Deve poter mantenere all’interno del suo campo di lavoro, una pressione maggiore di quella atmosferica, al fine di impedire entrate di aria umida nell’impianto;

· Occore che presenti nelle normali condizioni operative, un rapporto non troppo elevato tra e pressioni di condensazione ed evaporazione, per minor consumo di energie per la compressione;

· Occorre infine, che alla temperatura di evaporazione, sia particolarmente elevato il valore del calore latente di cambiamento di fase, mentre allo stesso tempo deve essere basso il valore del volume specifico, per diminuire la portata volumetrica per unità di flusso termico asportato.

Anche l’acqua presente certe caratteristiche che soddisfano queste condizioni: è infatti assolutamente ecologica e a basso costo, ma purtroppo non consente di scendere a valori inferiori di 0°C. Inoltre il suo volume specifico alle basse temperature è elevato, con pressioni di saturazione piuttosto ridotte. Ciononostante l’acqua si presta a certi compiti, come nelle macchine frigorifere ad assorbimento, utilizzate nel condizionamento ambientale.

Oltre all’acqua, nel corso della storia si sono provati altri fluidi “naturali”, tra i quali anidride carbonica, propano e l’ammoniaca ( l’unica utilizzata ancora ai nostri giorni, con le dovute precauzioni che impone, specie nei grandi magazzini frigoriferi).

Con l’avvento dei fluidi alogenati, ottenuti partendo dal metano o dall’etano, per sostituzione, totale o parziale, degli atomi di idrogeno con atomi di cloro e fluoro (dai quali poi prendono il nome di Cloro-Fluoro-Carburi), si è abbandonato l’utilizzo dei prodotti naturali.

I fluidi alogenati, hanno buone caratteristiche;

· Non sono tossici

· Non sono infiammabili

· Non sono corrosivi

· E sono caratterizzati da proprietà termodinamiche favorevoli,

· E infine per ogni campo di applicazione a varie temperature, è possibile scegliere tra uno o più fluidi frigorigeni che possiedano i più adatti requisiti

Si capisce perciò come i fluidi frigorigeni “naturali” siamo stati abbandonati quando la DuPont ha messo sul mercato questi nuovi fluidi specifici, sotto il nome commerciale di “Freons”.

Ora la normativa tende a catalogare questi fluidi sintetizzati, contraddistinguendoli con l’iniziale R della parola inglese “Refrigerant”, seguita da un numero con più cifre che ne identifica la composizione chimica.

Poiché gli atomi di idrogeno del metano e dell’etano possono essere sostituiti solo con il cloro o con il fluoro, la formula chimica dei fluidi frigorigeni alogenati può essere espressa mediante la equazione

R m n p = Cm+1 Hn–1 Clx Fp (01)

Dove l’unica incognita x è definita dalla relazione

Con x = 0 x = 4 – ( n –1 ) – p = 5 – n – p (02)

Con x = 1 x = 6 – ( n –1 ) – p = 7 – n – p (03)

Quando al primo membro della (01) si ha che m=0, solitamente si conviene di omettere la prima cifra, in modo che, ad esempio, R 012 si possa scrivere nella forma abbreviata R12.

- Per i derivati alogenati del metano [CH4], si ha quindi sempre m = 0 ed una sigla di due cifre derivabile dalla (02), utile anche per determinare il numero di atomi di cloro.

- Per i derivati alogenati dell’etano [C2H6], si ha invece sempre m = 1 ed una sigla di tre cifre derivabile dalla (03), utile anche per determinare il numero di atomi di cloro.

Esempi:

® R 11 = R 011 = C1 H0 Cl3 F1 = C Cl3 F

® R 12 = R 012 = C1 H0 Cl2 F2 = C Cl2 F2

® R 13 = R 013 = C1 H0 Cl0 F4 = C F4

® R 22 = R 022 = C1 H1 Cl1 F2 = C H Cl F2

ed

® R 134 = C2 H2 Cl0 F4 = C2 H2 F4

I fluidi frigorigeni, in base alla loro differente composizione chimica possono essere raggruppati in 4 differenti categorie:

o CFC ( Cloro–Fluoro–Carburi), contenenti cloro ma non idrogeno;

o HCFC ( Idro–Cloro–Fluoro–Carburi), contenenti si cloro che idrogeno;

o HFC (Idro–Fluoro–Carburi), contenenti idrogeno ma non cloro;

o FC (Fluoro–Carburi), non contenenti idrogeno né cloro;

Questa classificazione è divenuta fondamentale ai fini ecologici da quando si è scoperto che i CFC e i HCFC, trascinati dalle correnti a grandi altezze, impediscono, a causa del Cloro, la naturale scissione dell’ossigeno molecolare [O2] in Ozono [O3], effettuata dalle radiazioni ultraviolette provenienti dal sole e dannose per il nostro organismo.

La naturale scissione di molecole di ossigeno “consuma” una buona parte delle radiazioni ultraviolette, producendo Ozono. Con la presenza del cloro a grandi altezze, questa scissione è influenzata negativamente, e l’ossigeno tende a rimanere nella sua stabile situazione iniziale. Non è dunque l’ozono a “filtrare” i raggi del sole, ma è il fatto che sia stato prodotto che lo implica.

Un altro errore comune è associare al “buco dell’ozono”, “l’effetto serra”, ma sono due fenomeni differenti, e solo per alcuni aspetti legati fra loro.

Il cosiddetto “effetto serra”, cioè il graduale aumento della temperatura terrestre, è causato più dallo “smog”, ovvero l’altra percentuale di CO2 nell’atmosfera che impedisce ai raggi del sole riflessi dalla terra di uscire dall’atmosfera, trasformando la terra in un enorme collettore di energia solare.

I raggi solari giungono alla terra con un lunghezza d’onda λ piccola che passa anche attraverso lo strato di CO2 , ma una volta riflessi aumentano la loro lunghezza d’onda e non riescono più ad attraversare l’atmosfera rimanendo “intrappolati” in essa, e facendo della terra un’enorme collettore di energia solare, positivo dal punto di vista energetico, ma con gli effetti negativi sull’ambiente che ben conosciamo.

Un impianto frigorifero funziona in base a due semplici principi fisici:

a) quando una sostanza passa dallo stato liquido a quello gassoso assorbe calore, e cioè "produce freddo"

b) quando una sostanza allo stato gassoso viene compressa e sufficientemente raffreddata, torna allo stato liquido cedendo calore.

Riassumendo, quindi, avremo: a) fluido evaporato = sottrazione calore;

b) fluido condensato = cessione calore.

Le sostanze liquide in genere evaporano più o meno nell'atmosfera a seconda della temperatura ambiente. Più la temperatura ambiente è alta tanto più facilmente i liquidi passano allo stato gassoso. questo passaggio dallo stato fisico liquido a quello gassoso avviene mediante sottrazione di calore all'ambiente e tale sottrazione continua fino alla saturazione ad opera del vapore dell'aria circostante. non tutti i liquidi si comportano però allo stesso modo nei confronti dell'evaporazione: l'acqua ad esempio evapora meno facilmente della benzina e a sua volta l'alcool evapora più rapidamente di quest'ultima. La rapidità di evaporazione di un liquido è direttamente proporzionale alla sottrazione di calore nel suo cambiamento di stato. Più in fretta un liquido evapora e più freddo possiamo produrre dal suo cambiamento di stato. Questa caratteristica fisica di alcuni liquidi é facilmente constatabile nelle nostre azioni quotidiane: cospargendo il nostro corpo di un profumo o di un dopobarba, notoriamente costituiti a base di alcool, sentiamo un senso di frescura sulla nostra pelle. Abbiamo così sperimentato che l'evaporazione avviene con sottrazione di calore. Negli impianti frigoriferi, a compressione di vapori saturi, viene quindi sfruttata questa proprietà dei fluidi che nell'evaporazione producono il freddo artificiale: Non tutti i fluidi però possiedono le stesse caratteristiche fisiche nei confronti dell'evaporazione; una certa serie di fluidi sono più facilmente evaporabili e quindi sono dei migliori assorbitori del calore e vengono utilizzati per produrre il freddo artificiale. i fluidi refrigeranti oggi maggiormente usati nella moderna tecnologia frigorifera sono: l'ammoniaca e i clorofluorocarburi (freon).

Vediamo ora in pratica come si é giunti a produrre industrialmente un ciclo frigorifero partendo delle leggi fisiche prima riassunte e semplificate. Prendiamo in esame il comportamento fisico del più noto dei fluidi frigorigeni: l'ammoniaca. Versandone un po' dal suo contenitore in un recipiente aperto, parte dello stesso evaporerà rapidamente, e la restante parte rimasta liquida sul fondo del contenitore si porterà ad una temperatura di circa -33 gradi centigradi. continuando in questi esperimenti possiamo ora, anziché versare l'ammoniaca in un recipiente, collegare una serpentina metallica ad una bombola riempita con ammoniaca; aprendo, successivamente, di poco il rubinetto della bombola facciamo passare la stessa nella serpentina. L'ammoniaca, prima di perdersi nell'atmosfera, evaporerà durante il transito nella serpentina assorbendo, attraverso le pareti del tubo, il calore dell'aria circostante. Il fenomeno fisico sarà reso evidente dalla formazione di brina sulle pareti esterne della serpentina, dovuta al rapido raffreddamento dell'umidità contenuta nell'aria. Si é costruito così un primo rudimentale impianto frigorifero che però dovrà essere completato. Infatti se la prima funzione di un impianto frigorifero é quella di far evaporare un fluido frigorigeno (cioè un liquido atto a produrre il freddo), la sua seconda funzione è recuperare i gas prodotti nell'evaporazione e farli ritornare di nuovo allo stato liquido. Per ottenere questa seconda funzione, del ciclo frigorifero a compressione di vapori saturi, si debbono comprimere e raffreddare i vapori ottenuti nella prima fase. Un impianto frigorifero in pratica viene quindi costruito facendo circolare in un circuito chiuso una sostanza frigorigena, impiegando energia, secondo due particolari cicli: detti ad assorbimento o a compressione, di seguito brevemente riassunti.

Nel ciclo ad assorbimento una miscela di fluidi (spesso acqua e ammoniaca) viene riscaldata in un bollitore. Mediante tale calore la miscela contenuta in esso, si trasforma in vapore che, sotto pressione, passa in un condensatore dove si raffredda e di conseguenza passa allo stato liquido. Successivamente tale fluido transita in un evaporatore nel quale si espande ritornando allo stato gassoso con sottrazione di calore dall'ambiente circostante. Successivamente il vapore viene raccolto in un assorbitore dove viene miscelato con il restante liquido frigorigeno di partenza.

Il frigorifero a compressione utilizza un motore che aziona un compressore per produrre il cambiamento di stato del fluido frigorigeno. Esso contiene sempre un fluido allo stato gassoso (in genere freon) che viene aspirato da un compressore azionato da un motore dove, per effetto della compressione, diminuisce di volume e aumenta di temperatura (come nella caldaia del ciclo ad assorbimento); successivamente, in un condensatore analogo a quello visto precedentemente nel ciclo ad assorbimento, viene raffreddato a volume costante fino a passare allo stato liquido. Dopo di che passa in un serbatoio dal quale viene immesso nell'evaporatore dove si espande bruscamente e ritorna allo stato gassoso sottraendo calore all'ambiente circostante e generando quindi il freddo. Dall'evaporatore il fluido ritorna al compressore dove il ciclo ricomincia.

Generalizzando, si può affermare che i frigoriferi sono divisi in due grandi classi: statici e ventilati; quest'ultimi sono i cosiddetti apparecchi No Frost. I frigoriferi statici, sono definiti così, perché la trasmissione del freddo nei vani dove sono posti gli evaporatori o celle, avviene per irradiamento naturale, cioè senza l'ausilio di ventilatori atti a muovere l'aria.

A seconda di come è progettato il mobile dell'apparecchio, si hanno i frigoriferi ad una porta, nei quali vi è solo un vano frigorifero e spesso una cella carne a due stelle al suo interno, i frigoriferi doppia porta, nei quali si ha un vano congelatore a tre o quattro stelle in alto, ed un vano frigorifero in basso, e i frigoriferi combinati, nei quali si ha il vano frigorifero in alto, ed il vano congelatore a tre o quattro stelle, in basso.

Gli apparecchi combinati possono essere ad uno o due compressori. In quest'ultimo caso si hanno praticamente due circuiti refrigeranti completamente distinti ed indipendenti, contenuti da un unico mobile.

Le stelle identificano la temperatura che è in grado di raggiungere e mantenere la cella carne o il congelatore. Così, nel caso di vano a due stelle, si ha una temperatura più fredda di -12 gradi centigradi, nel caso di vano a tre stelle si ha una temperatura di -18 gradi centigradi, e nel caso di vano a quattro stelle, si ha una temperatura più fredda di -24 gradi centigradi. Queste temperature possono essere le massime performances raggiungibili dall'apparecchio, o possono essere temperature superabili. Difatti nel vano congelatore di un combinato a due compressori, si raggiungono tranquillamente, a seconda dell'impostazione del relativo termostato, e/o di altri controlli, temperature più fredde di -24 gradi centigradi.

Il mobile dell'apparecchio è la struttura che supporta la disposizione di tutti gli organi e i circuiti necessari al funzionamento, ed al suo interno, come si è detto, sono ricavati i vani per il contenimento dei cibi da conservare o congelare, all'interno dei quali, vi sono i rispettivi evaporatori che producono il freddo. I vani sono chiusi da porte dotate di guarnizioni magnetiche atte a sigillare il più possibile i vani stessi, onde permettere al freddo di disperdersi il meno possibile, ed impedire all'aria ambiente, calda, di entrare dentro ad essi. Tra le pareti esterne ed interne del mobile, e all'interno delle porte, vi è una schiumata di materiale coibentante, atto anch'esso a contenere il più possibile il freddo esistente all'interno dell'apparecchio.

Nei modelli più di diffusi di frigoriferi, il compressore è posto in basso nella parte posteriore del mobile, e lungo la parete trova luogo il condensatore (vedi figura 1).

Fig. 1: Retro del frigorifero, con condensatore e compressore.

Il compressore è collegato al circuito refrigerante tramite due tubazioni: il tubo di mandata con il quale il compressore stesso "pompa" il gas refrigerante lungo il circuito, ed il tubo di ritorno, tramite il quale il gas ritorna al compressore. Vi è un'ulteriore spezzone di tubo chiuso, il cosiddetto tubo di servizio, mediante il quale viene effettuata la carica di gas nel momento della produzione dell'apparecchio, e che serve anche per successive eventuali operazioni di ricarica (vedi fig 2).

Nel momento dell'accensione dell'apparecchio, tramite il termostato, che permette anche di impostare la temperatura desiderata nel vano da esso controllato, giunge corrente all'unità di avviamento collegata al compressore, e lo stesso inizia a marciare comprimendo e spingendo il gas refrigerante, tramite il tubo di mandata, nel condensatore. In questo momento il gas è molto caldo, ed il condensatore, una vera e propria superficie dissipante, lo raffredda riscaldando l'aria esterna, allo scopo di renderlo liquido. Ovviamente ne deriva che questo scambio termico è molto importante per il buon funzionamento e l'ottimale resa dell'apparecchio. Se il condensatore è ostruito da notevoli depositi di polvere, o si trova a "lavorare" in uno spazio angusto e privo di aria, tutto l'apparecchio ne può risentire.

Continuando a scorrere, il gas entra nel tubo anticondensa, direttamente saldato al condensatore, che è ancora caldo, e transitando all'interno di questo tubo, percorre il perimetro della porta del vano congelatore.

(Il tubo anticondensa è solitamente immerso nella schiumatura del mobile. Questa particolare posizione dipende dal fatto che in questo modo la battuta della guarnizione magnetica della porta congelatore viene riscaldata, impedendo la formazione di condense).

Il gas ora, raffreddato e liquefatto, esce dal tubo anticondensa ed entra nel filtro disidratatore, composto da centinaia di piccole palline che assorbono un’eventuale umidità del gas refrigerante.

(Questo accorgimento è molto importante, perché l'umidità, ghiacciando all'interno del circuito, potrebbe provocare otturazioni dello stesso, impedendo l'ottimale o la totale circolazione del gas).

All'uscita dal filtro disidratatore, il gas entra nel tubicino capillare, solitamente in rame, e a causa del forzato cambio di pressione diventa freddo e a bassa pressione, con la trasformazione adiabatica precedentemente illustrata. Giunti all'evaporatore posto internamente, nello scomparto frigorifero, il gas si espande e si raffredda ulteriormente, assorbendo il calore esistente in questo vano, raffreddandolo.

Continuando il ciclo, il gas entra ora nel capillare dell'evaporatore nell’eventuale scomparto congelatore, dove avviene una seconda trasformazione simile alla precedete.

Da qui, tramite il tubo di ritorno, rientra nel compressore, dato che in questo momento il gas refrigerante ha riassunto lo stato gassoso, e viene facilmente aspirato dal compressore stesso, che poi lo ripompa nel circuito attraverso il tubo di mandata, dando inizio ad un altro ciclo.

Fig. 3: Schematizzazione del ciclo che compie il fluido frigorigeno, all’interno di un normale frigorifero.

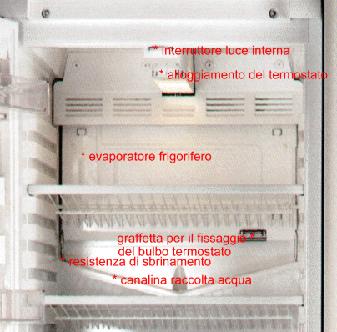

Lo sbrinamento

I cicli si susseguono finché il termostato "sente" la temperatura per il quale è stato impostato, tramite il suo bulbo a contatto dell'evaporatore frigorifero. In questo modo apre i contatti che controllano il compressore, fermandolo. Inizia adesso la fase di sbrinamento dell'evaporatore scomparto frigorifero, nella quale la brina che si è formata in questo evaporatore si scioglie, per evitare formazioni di ghiaccio consistenti, che non si devono avere in questo vano. Lo sbrinamento può essere aiutato e reso più celere da un'apposita resistenza di sbrinamento, se presente. Questa resistenza, eventualmente fissata tramite clips in plastica al retro del relativo evaporatore si scalda moderatamente allorché riceve corrente dal termostato, quando questo ferma il compressore. La brina che si scioglie, divenendo acqua, cola nell'apposita canalina di raccoglimento, e da qui, tramite un tubicino, finisce nella vaschetta di raccolta fissata alla "testa" del compressore. Tramite il calore di quest'ultimo, l'acqua stessa evapora, non accumulandosi. Il termostato "sente" poi il rialzo della temperatura a fine sbrinamento, apre i contatti di controllo della resistenza e contemporaneamente chiude quelli che controllano il compressore, che riparte dando origine ad un nuovo ciclo di raffreddamento.

Considerazioni e varianti.

Il ciclo descritto sopra, è relativo ad un combinato ad un solo compressore, nel quale il gas refrigerante transita prima nell'evaporatore scomparto frigorifero, e poi in quello congelatore. In molti casi avviene l'esatto contrario. Negli apparecchi ad un solo compressore, il termostato è singolo, e controlla il vano frigorifero. Quando si ha il raggiungimento della temperatura impostata nello scomparto frigo, si ha una corrispondente giusta e proporzionale temperatura nel congelatore. Il tempo di sbrinamento dell'evaporatore frigorifero, non ha nessun risvolto negativo a carico dello scomparto congelatore, comunque a volte, per una maggior tutela dello stesso, la fase di sbrinamento è velocizzata, come si è detto, da una apposita resistenza.

Nel caso dei combinati bicompressore, si hanno due termostati distinti che controllano due circuiti refrigeranti distinti. In questo caso non vi è mai la resistenza di sbrinamento nel reparto frigorifero.

Inoltre vi è da precisare, sempre relativamente alla costruzione del circuito refrigerante, che nella maggioranza dei casi il tubicino capillare ed il tubo di uscita e/o ritorno dell'evaporatore relativo, scorrono inguainati in un solito tubo, al fine di favorire il ritorno allo stato gassoso del gas refrigerante, prima che esso rientri nel compressore.

Considerazioni sui gas refrigeranti utilizzati nei circuiti.

Quando si parla di gas refrigerante, si intende, al momento e relativamente agli apparecchi per uso domestico, la possibilità di impiego del freon R12, del gas R134a, o del gas R600a. Il freon R12 è stato abbandonato (per la produzione ma utilizzato ancora in assistenza tecnica nei relativi apparecchi ancora reperibili) da qualche anno perché inquinante, e corresponsabile del "buco nell'ozono". Si è passati quindi all'utilizzo prima del R134a, utilizzato ancora, ed ultimamente anche del R600a, migliore sotto molti aspetti del R134a.

Questa parte prende essenzialmente in esame la differenza costruttiva che vi è tra un frigorifero statico ed uno NoFrost, per cui è bene leggere dapprima la parte qui sopra dedicata all'apparecchio di tipo statico.

NoFrost significa "senza brina", ed il principale vantaggio che questo tipo di elettrodomestico offre rispetto al più tradizionale apparecchio statico, è in effetti che non produce brina all'interno degli scomparti, non necessitando quindi di operazioni di sbrinamento manuali neanche nel vano congelatore. Il freddo viene prodotto da uno speciale evaporatore posizionato in un apposito spazio chiuso tra i vani frigorifero e congelatore, oppure nel congelatore stesso.

Il principio per il quale questo evaporatore produce il freddo rimane chiaramente lo stesso degli evaporatori degli apparecchi statici. Dopo lo scambio termico avvenuto nel condensatore il gas refrigerante entra nel filtro disidratatore e da questo nel tubicino capillare, entra quindi nell'evaporatore con la giusta pressione e velocità, si espande raffreddando la circolazione d'aria che appositi ventilatori elettrici, tipici del NoFrost, creano e dirigono proprio all'interno del vano che contiene l'evaporatore. L'aria, transitando tra le alette dell'evaporatore cede il proprio calore e la propria umidità, uscendo a parecchi gradi sotto zero, andando quindi a congelare e mantenere gli alimenti nel vano congelatore, e a conservare quelli nel reparto frigorifero. Chiaramente l'aria raggiunge il vano frigorifero mediante apposite canale ricavate sotto al rivestimento della parete di fondo interna dell'apparecchio, ed anche se proviene dall'evaporatore a parecchi gradi sotto zero, non congela gli alimenti perché un apposito termostato dedicato ferma il ventilatore che convoglia l'aria in questo scomparto, a seconda del grado di freddo che si desidera.

Fig. 4: Schematizzazione del funzionamento del sistema NoFrost.

E' chiaro però che l'aria che transita attraverso l'evaporatore, più o meno carica di umidità a seconda di quante aperture delle porte si effettuano, e a seconda del tipo di cibi che vengono immessi specialmente nel congelatore, deposita nell'evaporatore stesso una forte quantità di brina. Questa brina, se lasciata accumulare, provoca la completa otturazione di tutte le feritoie di entrata e uscita dell'aria, nonchè il completo bloccaggio del ventilatore elettrico posto direttamente in questa scatola, impedendo totalmente la produzione del freddo. Ecco che allora, periodicamente ogni dodici o otto ore circa, un'apposito temporizzatore o timer provoca lo spegnimento del compressore e di tutti i ventilatori (normalmente due), inserendo una resistenza montata nell'evaporatore stesso (normalmente della potenza di 300W), che scioglie la brina presente.

Un'altra resistenza, di potenza minore, è incollata di norma nel piatto che raccoglie e convoglia l'acqua di sbrinamento verso l'uscita collegata al tubo che si collega alla vaschetta sulla testa del compressore, entro la quale l'acqua poi evapora. La resistenza principale rimane inserita fino a quando l'evaporatore non è giunto ad una temperatura tale da garantire il completo scioglimento della brina. A questa temperatura intervengono due speciali termostati detti anche bimetalli, direttamente rivettati o fissati in una zona dell'evaporatore, che disinseriscono la resistenza stessa onde non provocare un rialzo troppo elevato della temperatura nel congelatore.

La pausa prevista dal timer è normalmente di mezz'ora circa. Durante tutta questa mezz'ora la resistenza incollata al piatto rimane di norma in funzione, contrariamente, come si è detto, a quella principale controllata dai bimetalli. Se però nella mezz'ora di default i bimetalli stessi non scattano, la pausa di sbrinamento rimane in ogni caso del tempo stabilito, ed è il temporizzatore che disinserisce la resistenza principale. Dopo qualche minuto lo stesso timer inserisce poi il compressore ed i ventilatori. Purtroppo tramite un controllo dello sbrinamento di tipo non evoluto come quello offerto dal semplice temporizzatore elettromeccanico, è facile che al termine della mezz'ora rimanga brina non sciolta, che si accumula poi ad altra brina rimanente in seguito a sbrinamenti successivi. Questo provoca, dopo un certo tempo e specialmente d'estate, un forte accumulo di ghiaccio spesso e duro nel contenitore dell'evaporatore, che va poi a bloccare tutto il funzionamento dell'apparecchio. Proprio per questo motivo si sono costruite e montate negli apparecchi NoFrost apposite schede elettroniche di controllo e gestione dell'elettrodomestico in grado di operare dei tempi e delle frequenze di sbrinamento più idonee (vedi nota). Una volta che il compressore ed i ventilatori sono ripartiti, lo stesso compressore è controllato, nell'arco di tempo sino al seguente sbrinamento, dal termostato principale, che può anche essere del tipo a quattro contatti, incorporante quindi funzioni di controllo della spia di allarme, e di impostazione del supercongelamento. Il vano frigo è indipendentemente controllato dall'apposito termostato che gestisce il relativo ventilatore, in ogni caso però di norma subordinato al termostato principale.

In commercio si reperiscono pure apparecchi di tipo "ibrido", cioè con la parte frigorifero tradizionale, non ventilata, dotata quindi di un proprio evaporatore a vista o schiumato, e con la parte congelatore del tipo NoFrost. Normalmente in questo caso, se l'apparecchio è ad un solo compressore, il termostato principale è quello che controlla l'evaporatore del frigo, ed è però in ogni caso subordinato al timer che controlla lo sbrinamento dell'evaporatore NoFrost.

Nota:Tecnologia fuzzylogic

La tecnologia fuzzylogic, applicata ad un elettrodomestico, permette allo stesso di adeguarsi automaticamente a tutte le variabili che entrano in gioco nel momento in cui si avvia il ciclo di lavaggio della biancheria, nel caso di una lavatrice, o delle stoviglie, nel caso di una lavastoviglie, o ancora di gestire in modo totalmente elettronico e a seconda delle necessità, apparecchi quali frigoriferi ecc. Questo è ottenuto grazie a schede elettroniche di tipo evoluto, dotate di software di gestione dell'elettrodomestico, prememorizzato nei microprocessori delle schede stesse. Ad esempio vi sono lavatrici dotate di questo tipo di controllo, che una volta avviate con il carico di biancheria da lavare, compiono tutta una serie di "pesature", al fine di far pervenire ai chip interessati, le informazioni necessarie. In questo modo a fronte, magari, di pochi programmi base impostabili in partenza, si hanno, in realtà, infinite combinazioni di lavaggio decise dalla scheda. Questo genere di gestione si sta rivelando molto utile, ad esempio, anche nei frigoriferi di tipo NoFrost, da sempre interessati da problematiche legate ai cicli di sbrinamento che non riescono, molto spesso, a mantenere libero da ghiaccio l'evaporatore interno, con la conseguenza che, specialmente nei periodi estivi, si hanno in questi frigoriferi formazioni di ghiaccio tali da impedirne totalmente il corretto funzionamento. Queste schede elettroniche evolute considerano tutte le variabili quali il numero di volte che le porte vengono aperte, oppure eventuali quantità residue di ghiaccio a fine ciclo di sbrinamento ecc., anticipando o posticipando gli sbrinamenti successivi. Ancora, possono tener conto delle temperature impostate per il congelatore, compensando automaticamente quelle per il frigorifero, e possono controllare e gestire tutta una serie di altri parametri indispensabili per la salvaguardia del compressore, quali temperatura ambiente, e via di seguito. E' chiaro che disponendo di apparecchi dotati di tali sistemi di controllo, è fondamentale, in caso di avarie, contattare sempre e solamente il tecnico autorizzato dalla casa produttrice, operante nella propria zona di residenza

Tab 1 (vapore saturo),

Grafico (Entalpia – Pressione),

Tab 2 – 3 (vapore surriscaldato);

Fig.: Grafico Entalpia – Pressione del Freon R12

Fig.: Tabella relativa al Freon 12 ( vapore e liquido saturi)

Fig.: Tabella relativa al Fron 12 (vapore surriscaldato A)

Fig.: Tabella relativa al Freon 12 (vapore surriscaldato B)

Grafico (Entalpia – Pressione)

Tabella ( vapore saturo)

Fig.: Grafico Entalpia – Pressione relativo all’ammoniaca

Fig.: Tabella relativa all’ammoniaca (liquido e vapore saturi)

Qualunque variazione dei valori delle grandezze P, V, T di un gas è chiamata trasformazione termodinamica.

Le trasformazione termodinamiche possono essere: ISOCORA o ISOVOLUMICA quando durante la trasformazione di un gas il volume non varia;ISOTERMA quando durante la trasformazione di un gas la temperatura non varia; ISOBARA quando durante la trasformazione di un gas la pressione non varia; ADIABATICA quando durante la trasformazione di un gas non avvengono scambi di calore con l'ambiente esterno.

Supponiamo che il gas contenuto in un recipiente ermeticamente chiuso riceva una certa quantità di calore Q. Poiché il gas non può espandersi, allora non può neppure compiere alcun lavoro contro l'esterno e quindi il solo effetto del rifornimento del calore Q sarà quello di produrre un salto termico DT del gas con variazione corrispondente DU della sua energia interna. Il primo principio della termodinamica si scriverà allora: Q=DU. La relazione tra la quantità di calore fornita ad un corpo di massa m avente calore specifico c è:

Q = c mDT

Si può anche scrivere:

Q = Cv m DT

dove Cv rappresenta il calore specifico del gas per un riscaldamento che avviene a volume costante. Riferendo il calore specifico all'unità di mole del gas la formula diventa:

DU = Cmv n DT

dove n indica il numero di moli di cui è costituito il gas e Cmv indica il calore specifico molare a volume costante.

Un gas contenuto in un recipiente dotato di stantuffo mobile avente inizialmente una pressione P identica a quella dell' ambiente esterno, riceve calore in modo che la sua pressione rimanga invariata. Poiché il rifornimento di calore tende ad aumentare la temperatura del gas, l'invarianza della pressione si accompagnerà ad una contemporanea variazione di volume. Tale espansione comporta una produzione di lavoro positivo uguale a:

L = F S = P A S = P DV = n R DT

dove A rappresenta la superficie dello stantuffo e DV la variazione di volume associata all' espansione.

Poiché la quantità di calore DQ fornita al gas deve consentire sia l'aumento della sua energia interna sia il lavoro da esse compiuto ne consegue che a parità di DT prodotta, in una trasformazione a pressione costante occorrerà fornire una maggiore quantità di calore rispetto a quella che si deve fornire in una trasformazione a volume costante. Indicando allora con Cmp il calore specifico molare del gas relativo ad una trasformazione a volume costante a parità di DT prodotto si dovrà scrivere:

Qp = Cmp n DT

Il gas subisce una variazione di temperatura DT a cui si associa un aumento di energia interna che può essere calcolato tramite la formula:

DU = Cmv n DT

e poiché DU = Q - L, si deduce:

Cmp = Cmv + R

che viene detta relazione di Mayer.

In una trasformazione isoterma, poiché D T=0, la variazione di energia interna sarà: D U=0. Invece si avrà una espansione del volume del gas con diminuzione della sua pressione o una contrazione del volume del gas con un aumento della sua pressione. In ogni caso il lavoro fatto deve essere compensato da un corrispondente scambio di calore secondo la relazione:

Q = L

Il lavoro si può calcolare con la seguente formula:

L=n R ln(V1/V2)

In una isoterma, poiché D U=0, la formula scritta esprime il calore che si deve fornire durante la trasformazione.

Questo tipo di trasformazione avviene senza scambi di calore tra sistema ed ambiente, (perciò con Q = 0); si può ricavare una relazione tra il volume e la pressione:

P Vn = cost

dove:

n = Cmp / Cmv

In questa trasformazione il primo principio della termodinamica sarà:

L=- DU

Poiché:

D U = Cmv n D T

allora:

L = -Cmv n D T.